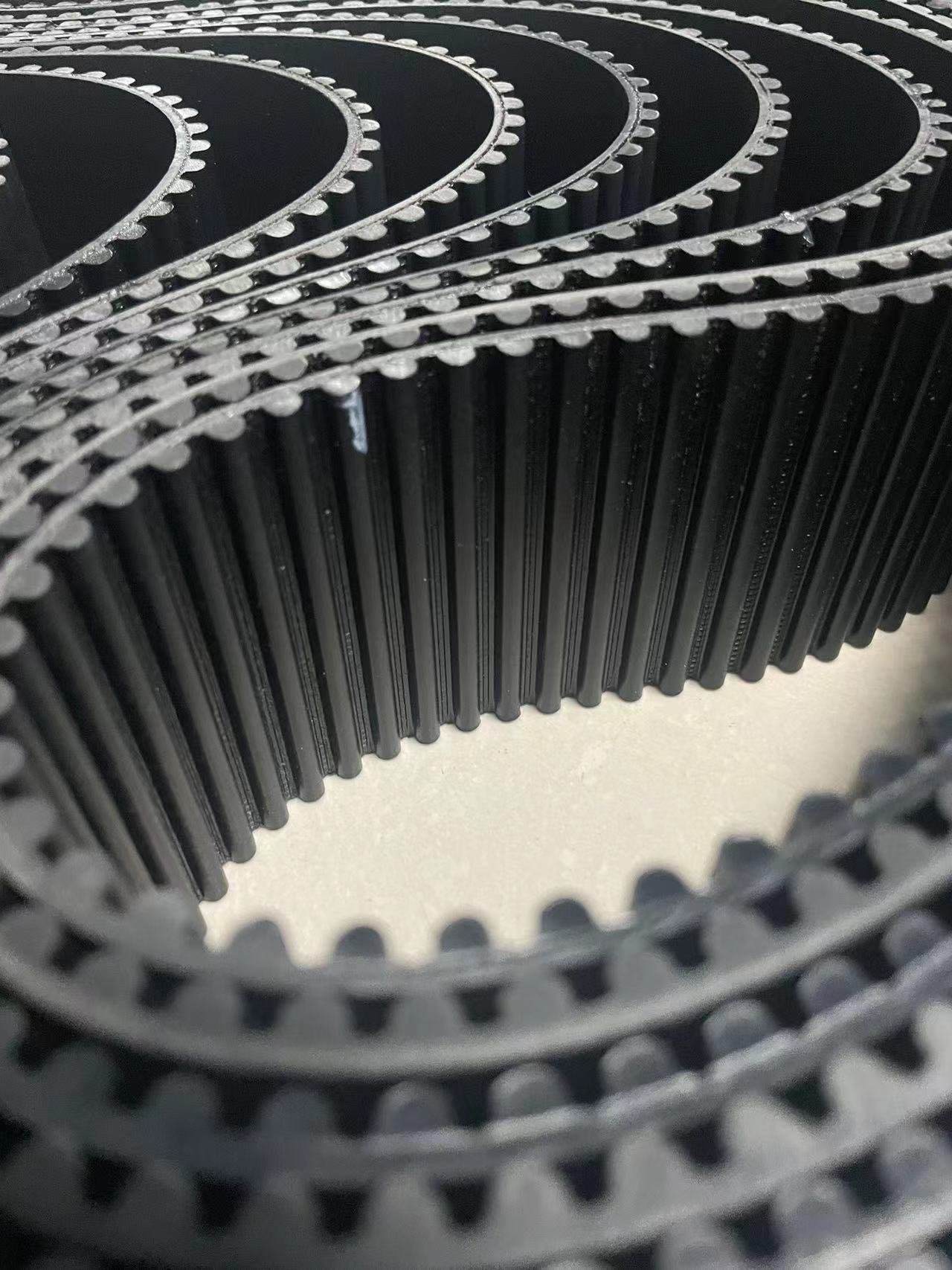

橡膠同步帶作為傳動系統(tǒng)中的核心組件,其質量直接關系到設備的性能、效率和壽命。因此,對橡膠同步帶的質量控制與檢測顯得尤為重要。本文將介紹橡膠同步帶的質量控制與檢測的重要性、常見方法以及實施策略,以確保同步帶的質量和性能符合標準要求。

一、質量控制與檢測的重要性

質量控制與檢測是確保橡膠同步帶質量穩(wěn)定、性能可靠的關鍵環(huán)節(jié)。通過嚴格的質量控制與檢測,可以發(fā)現(xiàn)并剔除不合格的產品,減少設備故障和維修成本,提高設備的運行效率和壽命。同時,質量控制與檢測還有助于提高生產效率和降低成本,增強企業(yè)的市場競爭力。

二、常見質量控制與檢測方法

材料檢測:對同步帶所用材料進行檢測,包括橡膠、增強材料等。檢查材料的成分、性能以及是否符合標準要求。

尺寸檢測:對同步帶的尺寸進行測量,如長度、寬度、厚度等。確保尺寸精度符合設計要求。

外觀檢測:檢查同步帶的外觀質量,如表面光潔度、色澤、氣泡、裂紋等缺陷。

性能測試:對同步帶的性能進行測試,如拉伸強度、撕裂強度、耐磨性、耐溫性等。確保同步帶在實際使用中具備足夠的性能。

壽命試驗:通過模擬實際使用條件,對同步帶進行長時間的壽命試驗。評估同步帶的使用壽命和穩(wěn)定性。

三、實施策略

制定嚴格的質量控制標準:明確同步帶的各項性能指標和質量要求,為質量控制與檢測提供依據。

采用先進的檢測設備和方法:引入先進的檢測設備和方法,提高檢測精度和效率,確保檢測結果的準確性和可靠性。

加強過程控制:對同步帶的生產過程進行嚴格控制,確保每個環(huán)節(jié)都符合質量要求。加強員工培訓和技能提升,提高生產人員的質量意識和操作技能。

建立質量反饋機制:收集用戶使用反饋,對出現(xiàn)的問題進行分析和改進。及時調整生產工藝和質量控制標準,不斷提高產品質量。

橡膠同步帶的質量控制與檢測是確保產品質量和性能的關鍵環(huán)節(jié)。通過明確質量控制標準、采用先進的檢測設備和方法、加強過程控制以及建立質量反饋機制等策略,可以有效提高橡膠同步帶的質量和性能穩(wěn)定性。這對于降低設備故障率、提高運行效率和壽命具有重要意義,同時也為企業(yè)的可持續(xù)發(fā)展提供了有力保障。

?